Notas técnicas

MANUAL DEL USUARIO

El CHP- 701 es un equipo hidráulico para contraste de instrumentos de medición de presión, para laboratorio, consiste en una bomba manual a tornillo que permite levantar presiones de hasta 700 bar con recipiente de reposición de líquido, dos bocas para la conexión de 2 instrumentos a contrastar y una para el instrumento patrón. (Los instrumentos patrones no se incluyen en la provisión y deberán solicitarse por separado).

Las bocas están provistas de conectores con tuerca loca, para una fácil conexión de los instrumentos.

Cada una de las 2 bocas destinadas a la conexión de los instrumentos a contrastar, disponen de sendas válvulas de bloqueo, lo que permite el uso individual y/o con diferentes valores de presión para cada una de ellas.

Todas las partes integrantes del equipo, son construidas en acero inoxidable AISI 304 y/o 316, incluyendo el gabinete base.

El mismo dispone de 4 patas de apoyo, regulables y antideslizantes, lo que permite un montaje estable y nivelado sobre la mesa de trabajo.

El embolo de la bomba es movido por medio de un tornillo de rosca de perfil cuadrado y de paso adecuado, para reducir al mínimo el esfuerzo de giro, aun en altas presiones. Este giro se aplica manualmente a través del volante frontal.

Esta bomba se puede utilizar con distintos líquidos tales como agua destilada, aceite hidráulico, glicerina, etc. Se recomienda el uso del agua destilada, por su mínimo efecto contaminante de los internos de los instrumentos y su fácil eliminación.

Características Técnicas:

Material: Acero Inoxidable AISI 304 / 316

Dimensiones: ver hoja 7

Peso: 15 Kg

Presión máxima de trabajo: 700 bar / 10150 PSI

Depósito de fluido: Material: Acrílico con extremos de acero inox. AISI 316 Capacidad: 450 cm³

Fluidos recomendados: Agua destilada

Aceite hidráulico viscosidad VG22 (Shell -Tellus 22)

SEGURIDAD:

ATENCION: este equipo debe ser operado por personal calificado y debidamente entrenado.

Se deberán usar los elementos de protección personal que exija la normativa local.

El manejo inadecuado puede ocasionar lesiones y daños considerables.

Se entiende por personal calificado al personal que, en función de su formación técnica,

del conocimiento de la tecnología de medición y control, de su experiencia,

del respeto de las regulaciones específicas del país, las normas y directivas actuales, son capaces

de llevar a cabo el trabajo descripto y reconocer de forma independiente los peligros potenciales.

El equipo de protección personal está diseñado para proteger al personal calificado de

peligros que podrían perjudicar su seguridad o salud durante el trabajo.

Tener en cuenta que este equipo es capaz de generar presiones muy altas, almacenando energía importante en las zonas de los instrumentos que contienen aire antes de iniciar la prueba, el que es comprimido por efecto de la elevación de presión.

Se debe asegurar la correcta fijación de los instrumentos bajo prueba y patrón para evitar su expulsión durante las tareas de contraste y calibración, como así también evitar la fuga del fluido interno, el que podría ser expulsado en forma de pulverización o derrame.

Se recomienda el uso de elementos de protección y contención adecuados.

Se deberán respetar todas las instrucciones operativas y de seguridad incluidas en este manual.

Este manual deberá estar junto al equipo y será consultado ante cualquier duda de operación antes de ejecutar maniobras que puedan provocar daños al personal y/o al equipo.DIAGRAMA ESQUEMATICO DEL CIRCUITO HIDRÁULICO DE LA BOMBADescripción de las partes del circuito:

Cilindro de baja: Este cilindro desplaza un volumen de 80 cm3 y puede operarse hasta una presión máxima de 50 bar. Está construido en acero inoxidable.

Cilindro de alta: Este cilindro desplaza un volumen de 8 cm3 y puede operarse hasta una presión máxima de 700 bar. Está construido en acero inoxidable.

Puertos: Son los puntos de conexión de los instrumentos, posen sendas tuercas de giro loco, con arandelas de sello con o-rings. Están construidos en acero inoxidable

P1: Puerto Nº 1 para conexión de un instrumento a contrastar, esta conexión se bloquea por acción de la válvula V1.

P2: Puerto Nº 2 para conexión de un segundo instrumento a contrastar, esta conexión se bloquea por acción de la válvula V2.

PP: Puerto para conexión del instrumento patrón.

Reservorio: El reservorio posee una envolvente de acrílico y base y tapa de acero inoxidable, puede almacenar un máximo de cm3.

Tornillo: Esta construido en acero inoxidable con rosca de perfil rectangular. Su accionar es interno no aflorante lo que evita que los esfuerzos sobre el volante produzcan pandeo y/o deformaciones sobre el mismo. También determina las dimensiones externas de la bomba las que son constantes para cualquier posición del volante.

Válvulas: Las válvulas son del tipo aguja para alta presión con plug no rotante y empaquetadura de teflón.

VBP: Válvula By-pass, interconecta los cilindros. Abierta

VR : Válvula de bloqueo del reservorio. Condición normal: Cerrada

V1: Válvula de bloqueo del puerto Nº 1. Condición normal: Cerrada

V2: Válvula de bloqueo del puerto Nº 2. Condición normal: Cerrada

Núcleo de la bomba: La bomba hidráulica CH – 701 dispone de 2 cilindros cuyos émbolos se mueven en forma coaxial por efecto del giro del tornillo accionado manualmente desde el volante externo.

El primero de ellos, indicado como cilindro de baja presión desplaza un importante volumen del fluido interno, permitiendo el rápido llenado de las cavidades de los puertos de conexión como así también los internos de los instrumentos patrón y a contrastar. Esto nos permite acelerar el proceso de calibración.

El segundo cilindro, indicado como de alta presión posee una sección menor desplazando un reducido volumen. Su accionamiento permite la elevación de la presión generada, con mínimo esfuerzo y alta sensibilidad.

Carga del sistema: La bomba se entrega con una precarga de los circuitos internos, el usuario deberá completar la carga una vez instalado el reservorio de acrílico en su posición (Verificar el tipo de fluido a incorporar, observando lo indicado en el grabado de la cubierta de la bomba.

En la siguiente descripción se hace referencia a distintos componentes de del equipo, ver el diagrama esquemático de página 3 para su mejor interpretación.

- Verificar que la válvula de bloqueo del reservorio VR este cerrada.

- Cargar el reservorio con el fluido seleccionado hasta alcanzar los 75% de su volumen.

- Cerrar las válvulas de bloqueo V1 y V2 de los puertos de conexión P1 y P2.

- Colocar un tapón de ½” BSP para cegar el puerto de conexión del instrumento patrón utilizando como elemento sellante una de las arandelas con O-Rings provistas.

- Abrir la válvula By-pass VBP.

- Abrir la válvula de bloqueo del reservorio VR

- Una vez alcanzadas estas condiciones, girar el volante en sentido antihorario hasta llegar al extremo del recorrido del tornillo, con esta acción se llenarán los cilindros.

- Girar el volante en sentido horario hasta llegar al extremo del recorrido del tornillo, con esta acción devolvemos el fluido al reservorio, seguramente acompañado por burbujas de aire que hubiera quedado entrampado en los circuitos, esto podrá observarse dentro del reservorio.

- Repetir los pasos 7 y 8 hasta que no se observen burbujas de aire aflorando dentro del reservorio.

- Girar el volante en sentido antihorario hasta llegar al extremo del recorrido del tornillo.

- Abrir la válvula V1, observando el puerto P1, cuando el fluido alcance a llenar el circuito de este puerto y sin llegar a producir el desborde cerrar la válvula VR, si por efecto de alguna burbuja de aire entrampada en el circuito, no se alcanzara el llenado descripto, forzar el mismo cerrando la válvula VR y accionando el volante en sentido horario, es probable que al realizar esta operación afloren algunas burbujas de aire por el puerto expulsando algo del fluido provocando salpicaduras, prever esta situación utilizando elementos de protección personal apropiados y disponer de elementos de contención y limpieza para el posible derrame de dicho fluido.

- Cerrar la válvula

- Si se hubiera girado el volante durante la operación del paso 11, abrir la válvula VR y retrocederlo en sentido antihorario hasta llegar al extremo del recorrido del tornillo.

- Abrir la válvula V2, observando el puerto P2, cuando el fluido alcance a llenar el circuito de este puerto y sin llegar a producir el desborde cerrar la válvula VR, si por efecto de alguna burbuja de aire entrampada en el circuito, no se alcanzara el llenado descripto, forzar el mismo cerrando la válvula VR y accionando el volante en sentido horario, es probable que al realizar esta operación afloren algunas burbujas de aire por el puerto expulsando algo del fluido provocando salpicaduras, prever esta situación utilizando elementos de protección personal apropiados y disponer de elementos de contención y limpieza para el posible derrame de dicho fluido.

- Cerrar la válvula

- Si se hubiera girado el volante durante la operación del paso 14, abrir la válvula VR y retrocederlo en sentido antihorario hasta llegar al extremo del recorrido del tornillo.

- Cerrar la válvula VR.

- Retirar el tapón instalado en el puerto del instrumento patrón.

- Abrir la válvula VR, observando el puerto del instrumento patrón, cuando el fluido alcance a llenar el circuito de este puerto y sin llegar a producir el desborde, si por efecto de alguna burbuja de aire entrampada en el circuito, no se alcanzara el llenado descripto, forzar el mismo cerrando la válvula VR y accionando el volante en sentido horario, es probable que al realizar esta operación afloren algunas burbujas de aire por el puerto expulsando algo del fluido provocando salpicaduras, prever esta situación utilizando elementos de protección personal apropiados y disponer de elementos de contención y limpieza para el posible derrame de dicho fluido.

- Mantener cerrada la válvula VR y abierta la válvula VBP, toda vez que no sea indicado lo contrario en las instrucciones de uso.

- Ya estamos en condiciones de utilizar nuestra bomba para efectuar el contraste y calibración de instrumentos medidores de presión.

Operación:

Para realizar el contraste y calibración de instrumentos medidores de presión se seguirán los siguientes pasos.

Durante todo este proceso se deberán respetar las recomendaciones de seguridad expresadas anteriormente.

- Con la bomba en las condiciones indicadas en el punto Carga de sistema : Circuitos llenos con el fluido, aire expulsado de los mismos, válvula VR cerrada, válvula VBP abierta, válvula V1 cerrada y válvula V2 cerrada iniciamos la operación.

- Colocar un instrumento patrón, del rango correspondiente a los instrumentos a contrastar, en el puerto destinado para el mismo, utilizando como elemento sellante una de las arandelas con O-Rings provistas. Cerciorarse de que dicho instrumento quede adecuadamente ajustado en su puerto no solo para evitar fugas de fluido si no para evitar la expulsión del mismo al elevarse la presión interna durante la operación.

- Colocar el/los instrumento/s a contrastar, en el/los puerto/s destinado/s para los mismos (P1-P2), utilizando como elementos sellantes las arandelas con O-Rings provistas. Cerciorarse de que dichos instrumentos queden adecuadamente ajustados en su puerto no solo para evitar fugas de fluido si no para evitar la expulsión del mismo al elevarse la presión interna durante la operación.

- Abrir la válvula de bloqueo correspondiente a cada instrumento colocado. (V1-V2)

- Girar el volante en sentido horario para iniciar el incremento de presión, recordemos que de acuerdo con el alineamiento de válvulas indicado en el paso 1 estaremos operando ambos cilindros, enviando fluido en un volumen importante lo que producirá el rápido llenado de los internos de los instrumentos con la consiguiente compresión del aire preexistente en los mismos.

- En el momento en que se observe la reacción de los instrumentos indicando el despegue del cero de medición, cerrar la válvula VBP y abrir la válvula VR, con esto separamos la acción de los cilindros, aislando al cilindro de baja de la salida y derivando su flujo al reservorio. De esta manera seguimos operando con el cilindro de alta, el que como ya describimos es de pequeña sección, con el que continuaremos elevando la presión hasta los valores deseados con bajo esfuerzo y buena resolución.

- Girando el volante en sentido antihorario podremos reducir la presión generada tanto como sea necesario.

- Cuando se desee efectuar la despresurización completa, giraremos el volante en sentido antihorario hasta alcanzar el cero de medición de los instrumentos para luego abrir la válvula VBP, seguiremos girando el volante en el mismo sentido hasta alcanzar el tope de recorrido y luego cerraremos las válvulas V1-V2 para luego cerrar la válvula VR. De esta forma volvemos a las condiciones iniciales, pudiéndose retirar los instrumentos de sus respectivos puertos.

- Si se desea dejar un instrumento en prueba con presión fija se deberá cerrar la correspondiente válvula de bloqueo del puerto (V1 o V2) dejándolo aislado de los circuitos de la bomba. De ser necesario se podrá seguir operando la bomba en la verificación del instrumento instalado en el otro puerto o efectuar la despresurización de los circuitos para retirar ese otro instrumento y/o el retiro y/o cambio de rango para efectuar otro contraste.

- Cuando se quiera continuar con la calibración del instrumento previamente aislado, se accionará el volante hasta lograr igualar la presión generada con la de dicho instrumento, viendo el valor generado en el instrumento patrón, siguiendo las instrucciones de los pasos anteriores. Luego abriremos la válvula de bloqueo correspondiente a su puerto.

- Una vez completada la calibración se procederá a la despresurización siguiendo las instrucciones del paso 8.

- Si la bomba ya estuviera despresurizada de acuerdo con lo indicado en el paso 8, pero el instrumento aislado en el paso 9 continuara bajo presión y se lo quisiera remover, se procederá a cerrar la válvula de bloqueo del otro puerto, a colocar un tapón en el puerto del patrón si este ya se hubiera removido y con las válvulas VBP y VR abiertas se abrirá suavemente la válvula de bloqueo del puerto del instrumento en cuestión, una vez lograda la despresurización se cerrará la válvula VR, se retirará el instrumento de su puerto y se cerrará la válvula de bloqueo de ese puerto.

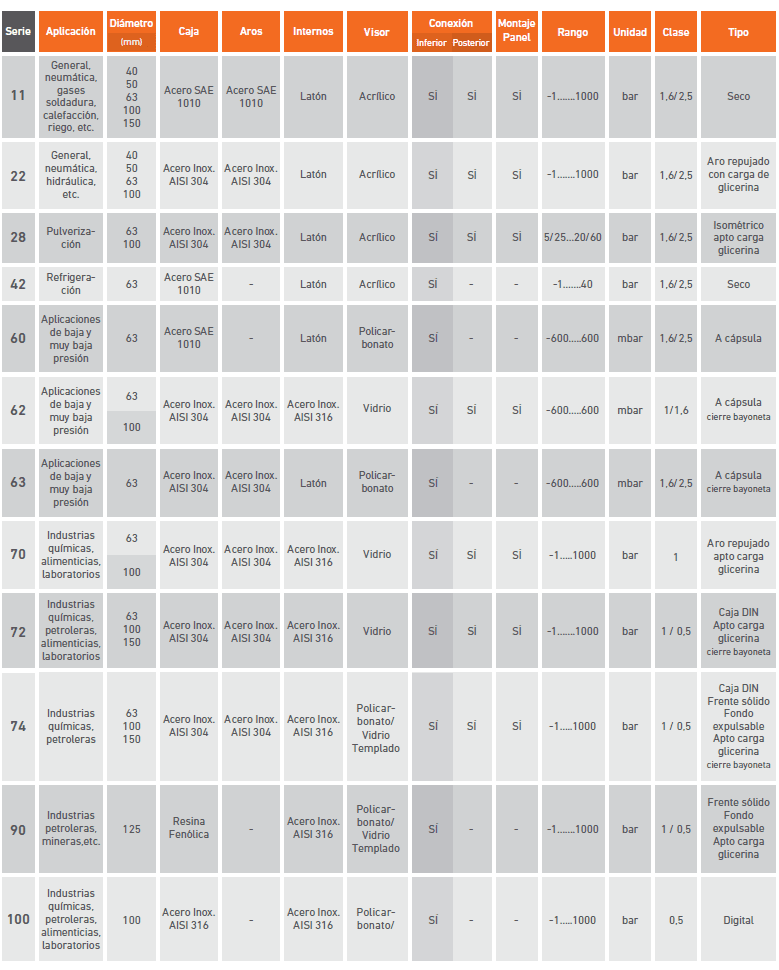

¿Tenes inconvenientes en la selección del manómetro que necesitas?

Acá te dejamos nuestra tabla, extraída del catalogo, donde podrás elegir nuestros distintos modelos de manómetros por aplicación, diámetros disponibles, materiales, etc.

En esta oportunidad haremos una introducción en el mundo de los sellos separadores a diafragma. Determinaremos sus partes constructivas fundamentales, sus usos generales y los dividiremos por el tipo de conexión a proceso que presenten.

En JMH contamos con el más amplio catálogo de sellos separadores en el mercado siendo uno de los principales fabricantes del sector, mejorando día a día las tecnologías aplicadas a dicha fabricación respetando estándares internacionales.

¿Qué es un sello separado a diafragma?

Los sellos separadores a diafragma son accesorios complementarios a un sensor de presión (manómetro, transmisor de presión, presostato) que serán utilizados en los casos en donde el instrumento necesite ser aislado del proceso dado que las condiciones de este sean adversas y comprometan el buen funcionamiento del instrumento.

Los principales factores que nos llevarán a la utilización de los sellos separadores podrán ser:

- Procesos donde los fluidos son corrosivos y atacarían el elemento sensible del instrumento.

- Proceso donde los fluidos son cargados de sólidos o viscosos, y bloquearía el elemento sensible del instrumento.

- Fluidos de proceso que se solidificarían debido a un cambio en la temperatura del proceso.

- Fluidos de proceso que deben estar contenidos en los sistemas de tuberías sanitarias.

- Procesos donde los fluidos están a una temperatura demasiado alta para ingresar al instrumento de presión.

Principios de funcionamiento

El concepto fundamental del funcionamiento de un sello separador es que en lugar de que el líquido del proceso ingrese e interactúe sobre el elemento sensible del instrumento la presión se ejercerá sobre un diafragma flexible el cual, hidráulicamente a través del líquido de llenado, transmitirá la presión al instrumento.

El instrumento de presión que se desea aislar será ensamblado en el cuerpo del sello separador por medio de una conexión roscada, la cual asegurar la estanqueidad entre el conjunto, que luego será llenado con un líquido transmisor compatible con las condiciones de proceso en donde será montado.

Con respecto a los materiales utilizados para la construcción de los sellos separadores los mismos deberán ser seleccionados teniendo en cuenta las condiciones de proceso en cada caso y deberán ser compatibles para evitar cualquier daño por corrosión. En JMH instrumentación fabricamos nuestros sellos separadores en acero inoxidable AISI 316/316L como standard como así también en materiales especiales tales como HASTELLOY C, MONEL, TANTALIO, TITANIO, PTFE, PVDF, PVC.

Fluido de llenado

Los fluidos de relleno utilizados por JMH instrumentación se seleccionan por su bajo coeficiente de expansión con los cambios de temperatura y teniendo en cuenta tanto los límites de temperatura de cada uno como la compatibilidad con el fluido de proceso en donde serán utilizados.

Tipos de sellos separadores

Los sellos separadores se dispondrán en distintos tipos teniendo en cuenta su conexión a proceso, por lo cual podemos definir los siguientes grupos.

- Conexiones roscadas – De uso general en la industria en donde se tenga a disposición una conexión roscada en el proceso.

- Conexiones bridadas – Habitualmente utilizadas en instalación de la industria oil & gas y química donde se encuentran conexiones del tipo bridadas (ANSI, DIN, JIS..) tanto en cañerías como recipientes sometidos a presión.

- Conexiones sanitarias – Se utilizan en instalaciones sanitaria/asépticas en la industria alimenticia o farmacéutica donde las conexiones a proceso presentan uniones del tipo sanitarias (CLAMP, DIN 11851, DANESA, SMS…)

Para terminar este primer acercamiento a los sellos separadores cabe comentar que en futuras notas técnicas avanzaremos en profundidad en cada uno de los tipos de sellos, profundizando los conceptos de usos y características en particular de cada uno.

Desde el departamento técnico de JMH agradecemos su interés por esta publicación y le ofrecemos el asesoramiento técnico/comercial de nuestro equipo de profesionales por cualquier inquietud.

Nicolás Fernández

En esta oportunidad nos enfocaremos en delinear los conceptos básicos de los transmisores de presión, tanto del funcionamiento como de los elementos que lo componen. JMH tiene una amplia gama de productos en este segmento los cuales serán citados tanto en este extracto como en futuros artículos según sus aplicaciones y características técnicas.

¿Qué es un transmisor de presión?

Un transmisor de presión es un instrumento que convierte la presión aplicada en una señal eléctrica, de tensión o corriente, analógica proporcional al valor medido de presión. Dicha conversión se genera por medio del elemento sensible o transductor, del que dispone el instrumento

Tipos de transductores

Existen diversos tipos de transductores que se diferencian por su principio funcional.

En todos los casos se basan en la variación de alguna de sus características eléctricas por efecto de la presión aplicada.

Se los diferencia de acuerdo al principio funcional como:

- Resistivos

- Capacitivos

- Inductivos

- Magnéticos

- Piezorresistivos

- Piezoeléctricos

En nuestra línea de transmisores se utilizan los del tipo piezorresistivos brindándole una alta calidad, exactitud y confiabilidad al producto.

Transductor piezorresistivos:

El principio de medición con sensores piezorresistivos se basa en la variación de la resistencia eléctrica de un semiconductor, por efecto de la deformación provocada por la presión aplicada.

Se los desarrolla con procedimientos de alta tecnología procesando pastillas de material semiconductor cuyas dimensiones y estructura molecular se establecen para lograr alta sensibilidad, linealidad y exactitud dentro de cada rango de medición.

Señal de salida y alimentación

Los transductores entregan señales débiles que deben ser amplificadas y acondicionadas para poder ser transmitidas e interpretadas por los elementos receptores (Indicadores, Controladores, PLCs , Sistemas de supervisión y control, etc.).

Para esto se disponen circuitos amplificadores electrónicos de estado sólido, los que entregan a su salida señales normalizadas de tensión o corriente.

Estos circuitos pueden ser analógicos o analógicos/digitales. Estos últimos efectúan un procesamiento de las señales mediante microprocesadores que permiten linealizaciones más exactas, indicación local con selección de rangos y unidades de ingeniería y en modelos específicos la comunicación inteligente por protocolos normalizados, con el sistema receptor.

Las señales analógicas normalizadas más utilizadas son:

| CERO | SPAN | |||||

| 1 | 4 | mA | – | 20 | mA | |

| 2 | 0 | mA | – | 20 | mA | |

| 3 | 1 | V | – | 5 | V | |

| 4 | 0 | V | – | 5 | V | |

| 5 | 0 | V | – | 10 | V |

Los circuitos electrónicos indicados requieren alimentación eléctrica adecuada. La misma es de baja tensión de corriente continua (Típico: 24 VCC).

En los transmisores que utilizan señales de salida del tipo 1 y 3 de la tabla anterior, la alimentación esta provista por el propio lazo de corriente, utilizándose para su conexionado una configuración de 2 cables.

Lazo de corriente

En los transmisores que utilizan señales de salida del tipo 2; 4 y 5 de la tabla anterior, la alimentación esta provista por un conductor adicional a los utilizados para el transporte de la señal de salida, utilizándose para su conexionado una configuración de 3 cables.

Desde el departamento técnico de JMH agradecemos su interés por esta publicación y le ofrecemos el asesoramiento técnico/comercial de nuestro equipo de profesionales por cualquier inquietud.

Envíanos un mail a [email protected] si tenes algún tema del que quieras que escribamos.

Nicolás Fernández

En esta segunda entrega técnica, y luego de desarrollar y entender los conceptos básicos de la presión, nos enfocaremos en los instrumentos primarios para su medición denominados manómetros. Descubriremos los principios de funcionamientos, tipos de manómetros y los conceptos elementales para la selección según el destino del instrumento.

¿QUE ES UN MANOMETRO?

Como bien dijimos es un elemento primario para la medición analógica de presión de cualquier fluido (liquido, gaseoso). Está compuesto por un elemento sensible deformable (tubo bourdon o capsula) que transforma la deformación generado por la presión aplicada en un movimiento de rotación, por medio de un mecanismo, el cual moverá un puntero sobre una escala graduada indicando el valor de presión registrado.

Los tipos de manómetros mas comunes que podemos encontrar son los denominados manómetros a tubo bourdon y lo manómetros de capsula.

MANOMETRO A TUBO BOURDON

Los manómetros a bourdon están compuestos por un tubo conformado de sección ovalada o cilíndrica el cual al ser expuesto a la presión del proceso se deforma elásticamente y, mediante un mecanismo acoplado al mismo, genera un movimiento de rotación sobre la aguja indicadora la cual nos dará la lectura medida sobre un dial graduado.

El formato del tubo estará dado, principalmente, por el rango de presión del instrumento teniendo dos formatos característicos. Para presiones que no superan los 60 bar el tubo será de sección oval y desarrollo circular (250º). Cuando superamos dicho valor el formato del tubo cambia y pasa a tener una sección cilíndrica y un desarrollo helicoidal.

Lo rango que se pueden alcanzar con este tipo de instrumento van desde 0,6 bar……1600 bar en sus versiones estándar y teniendo clases de exactitud que van de 2,5 hasta 0,25% según la manufactura de este.

MANOMETRO DE CAPSULA

Este tipo de manómetro tiene como elemento sensible un conjunto de dos membranas metálicas soldadas entre si las cuales forma una capsula estanca. Al ingresar presión al sistema dicha capsula se deforma y, como vimos en los manómetros a bourdon, la deformación producida se transmite hasta la aguja indicadora por medio de un mecanismo anexo.

Estos instrumentos están diseñados para poder medir muy bajas presiones partiendo de rangos de 30 mbar……500 mbar y alcanzando clases de exactitud de 1,6…..1%.

Ahora que conocemos los tipos básicos de manómetros nos enfocaremos en los criterios esenciales para la correcta selección de un manómetro según su destino.

Pasaremos a enumerar los principales aspectos a tener en cuenta a la hora adquirir un manómetro.

1.- CONFIGURACION DEL MANOMETRO: Como primer paso en la selección debemos tener en cuenta los aspectos físicos del instrumento. Sus dimensiones externas, rango de medición, tipo y medida de la conexión a proceso, proceso donde se va a utilizar, tipo de materiales de construcción, etc.

2.- CONDICIONES DEL PROCESO A MEDIR: Es fundamental saber las condiciones de proceso a las que va a estar sometido el instrumento para lograr un buen funcionamiento. Los valores de presión de trabajo/máxima, temperatura trabajo/máxima, composición química del fluido deberán ser tenidos en cuenta, como primer paso, para poder seleccionar un instrumento compatible con los mismos. Los ataques químicos son propensos si no se seleccionan correctamente los materiales de construcción del manómetro.

3.- CONDICIONES AMBIENTALES DEL ENTORNO: Los manómetros no solo pueden tener un ataque interno sino también externo, por lo cual hay que tener en cuenta las condiciones del entorno. La temperatura, exposición a la intemperie, atmosferas corrosivas, etc. pueden afectar drásticamente el buen funcionamiento. La correcta selección de los materiales de construcción de los instrumentos es fundamental.

4.- NIVEL DE EXACTITUD REQUERIDA POR EL PROCESO: En este punto debemos hablar del grado de exactitud en la medición requiere el proceso. Por aspectos de seguridad e integridad del proceso este requerimiento puede ser de alta importancia por lo cual hay que tenerlo en cuenta siempre. Comúnmente, hablando de manómetros mecánicos, podemos encontrar exactitudes que van de 2,5% hasta 0,1% de error máximo admisible respecto al fondo de escala del instrumento. Dicha exactitud esta directamente relacionada a la calidad de los materiales que componen internamente al instrumento.

5.- EVENTOS EN EL PROCESO: Hay que tener en cuenta Las variantes que suceden en el proceso. Ya hablamos de la importancia de conocer las condiciones de este, pero también suceden algunos otros eventos a tener en cuenta como pueden ser las vibraciones, presión pulsante, picos de presión, etc. que deberán ser soportados por el manómetro o, de ser necesario, se deberán incorporar accesorios diseñados para dicho fin.

6.- SEGURIDAD PERSONAL Y DEL PROCESO: Este es un punto critico a la hora de la selección del instrumento dada la importancia del factor seguridad tanto personal como del proceso. La incorrecta selección y uso de un manómetro puede causar accidentes si no se lo tiene en cuenta.

Luego de repasar esta información tenemos las herramientas para detectar los puntos más importantes que deberemos tener en cuenta a la hora de seleccionar un manómetro. No obstante, el equipo técnico/comercial de JMH SRL podrá brindarles el asesoramiento especializado en cada caso particular y evacuar cualquier duda al respecto.

Desde el departamento técnico de JMH agradecemos su interés por esta publicación.

Nicolás Fernández

Habitualmente nos llegan consultas con respecto a la definición de presión, sus diferentes tipos y formas de medirla. Por lo cual en este apartado técnico desarrollaremos los conceptos básicos de dichos temas para aclarar las dudas más frecuentes.

La medición y control de la presión en los procesos industriales es fundamental para otorgar condiciones de operación seguras y procesos productivos consistentes en el tiempo.

Cualquier recipiente o tubería posee cierta presión máxima de operación y de seguridad. Las presiones excesivas no solo pueden provocar la destrucción del equipo, si no también puede provocar al personal situaciones peligrosas, particularmente cuando están implícitas, fluidos inflamables o corrosivos. Para tales aplicaciones es determinante tener mediciones precisas para evitar problemas tanto de seguridad personal como de infraestructura de proceso.

Por otro lado, la presión puede llegar a tener efectos directos o indirectos en el valor de las variables del proceso (como la composición de una mezcla en el proceso de destilación). En tales casos, su valor medido o controlado deberá tener la precisión correspondiente ya que afectará el desempeño y calidad del proceso productivo en cuestión.

Definiciones

Presión

Por definición la presión (P) es la resultante de una fuerza (F) aplicada sobre una superficie dada (A).

Dicha magnitud puede ser expresada en variadas unidades de ingeniería que se pueden observar en la tabla 1, con sus relativas conversiones.

Ya teniendo en claro el concepto básico de la presión pasamos a definir los tipos de esta que podemos medir. Los diferentes tipos de presión se diferencian entre sí por su punto de referencia desde el cual se basa la medición.

Presión absoluta

La medición de presión absoluta (Pabs) está referida al cero absoluto o vacío. Este valor indica la presión total a la que está sometido un cuerpo o sistema, considerando el total de las presiones que actúan sobre él.

Presión Absoluta = Presión Manométrica + Presión Atmosférica.

Presión atmosférica

La presión atmosférica (Pamb) es la que ejerce el conjunto de la masa de gases de la atmósfera sobre la superficie terrestre y sobre todo lo que repose sobre ella. A medida que uno asciende con respecto al nivel del mar, la presión atmosférica disminuye ya que hay menos masa de aire sobre nosotros

Presión diferencial

La presión diferencial (Δp) es la diferencia de presión medida entre dos puntos. Cuando se toma cualquier punto distinto del vacío o atmósfera como referencia se dice medir la presión diferencial. Por ejemplo, la presión diferencial ubicada en una placa de orificio.

Presión relativa (presión manométrica)

La presión relativa o manométrica es la determinada por un elemento (manómetro, transmisor de presión…) que mide la diferencia entre la presión absoluta y la atmosférica del lugar donde se efectúa la medición.

Luego de definir los puntos fundamentales de la presión y sus diferentes variantes podemos afirmar que es una variable que podemos encontrar en muchos y diversos ámbitos productivos en los cuales la medición y control de esta es fundamental para el correcto funcionamiento de los procesos allí presentes.

Desde el departamento técnico de JMH agradecemos su interés por esta publicación y les ofrecemos el asesoramiento técnico/comercial de nuestro equipo de profesionales.

Nicolás Fernández